Quality Driven Production

Announcement

2D-AOI Products Discontinuation Announcement

>View more

New SPI / AOI release

Saki’s SPI/AOI provides new value with Upgradeable Hardware Design

>View more

Use Case

Alps Alpine has installed Saki’s 3D-SPI, 3D-AOI, AI Solution

>View more

Superior Product Quality

High-accuracy, high-speed and easy to use Saki provides complete inspection solution for any application.

Total Inspection Line Solution

A wide variety of inspections are possible through the development of SPI, AOI, and AXI.

Technical Support Satisfaction Guarantee

Global Customer Support Services network guarantees prompt and efficient response in every time-zone.

Technology

High-speed inspection technology

Saki has attained significant improvements in speed while maintaining inspection accuracy by developing all key technologies of products in house.

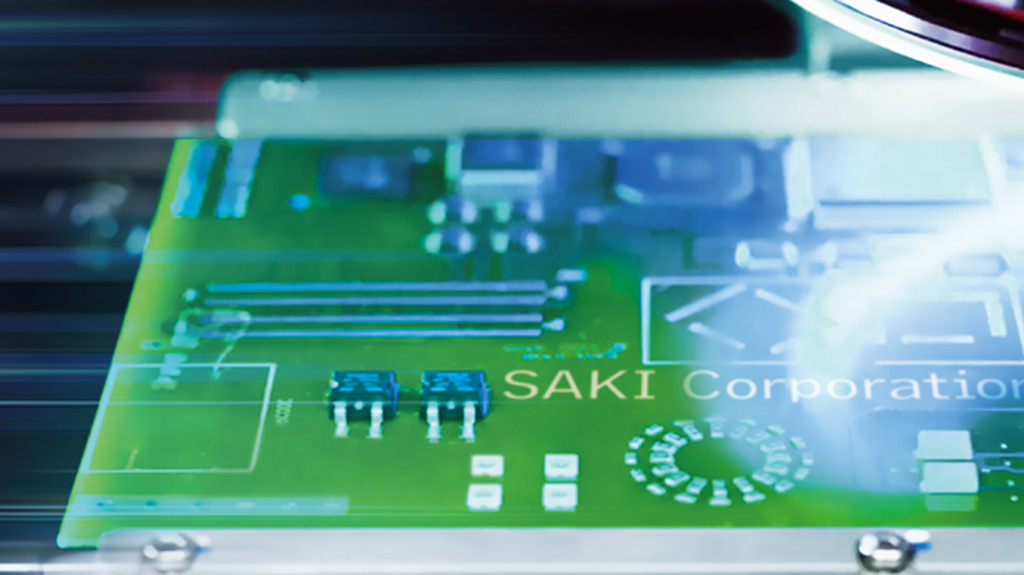

3D Image Acquisition Technology

Many of Saki’s original image processing technologies are used to obtain clear 3D images of the entire board surface.

inview trigger

Product

3D-SPI

3D Solder Paste Inspection Machine

3D-AOI

3D Automated Optical Inspection Systems

3D-CT AXI

Inline 3D-CT Automated X-ray Inspection Systems

2D-AOI

2D Automated Optical Inspection Systems

BottomSide-AOI

Inline Bottom-side 2D Automated

Optical Inspection Systems

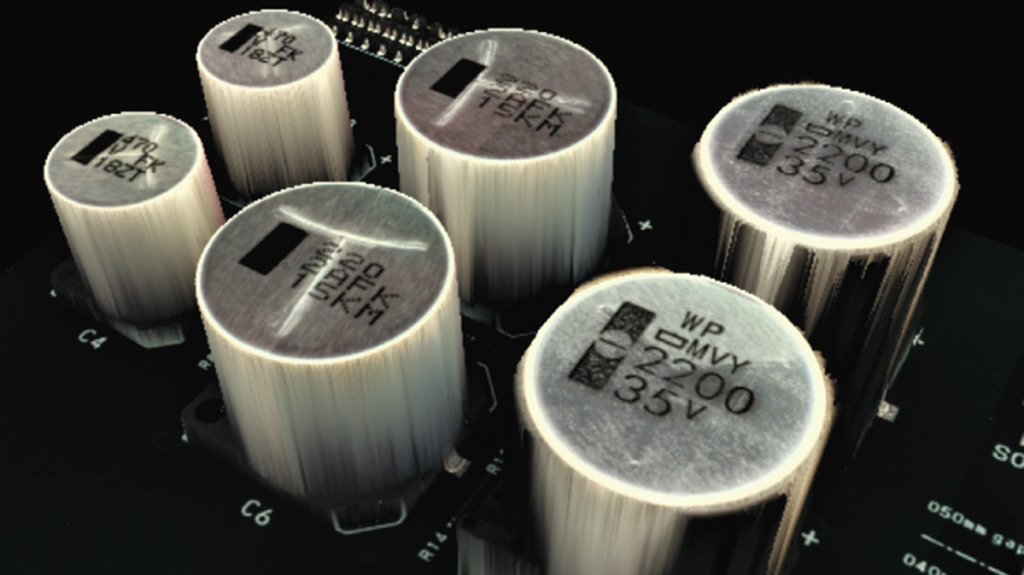

Power Module AXI

Inline 3D X-ray Inspection Machine for IGBT Power Modules

inview trigger

News release / Announcement

-

2025/07/02News releaseDriving Smart Manufacturing: Saki’s Inspection Systems Adopted by Alps Alpine

2025/07/02News releaseDriving Smart Manufacturing: Saki’s Inspection Systems Adopted by Alps Alpine -

2025/07/01Announcement2D-AOI Products Discontinuation Announcement

2025/07/01Announcement2D-AOI Products Discontinuation Announcement -

2025/04/14News releaseSaki Corporation Relocates Nara Factory and Enhances Production Capacity

2025/04/14News releaseSaki Corporation Relocates Nara Factory and Enhances Production Capacity -

2025/04/08News releaseSaki’s AXI Upgrade Enhances Image Noise Reduction for Power Modules, Enabling Sharper, More Accurate Inspections

2025/04/08News releaseSaki’s AXI Upgrade Enhances Image Noise Reduction for Power Modules, Enabling Sharper, More Accurate Inspections

Event

JISSO PROTEC 2025

Date

2025/06/04 – 06/06

Venue

Tokyo Big Sight

Smart SMT & PCB Assembly 2025

Date

2025/04/02 – 04/04

Venue

Suwon Convention Center

IPC APEX EXPO 2025

Date

2025/03/18 – 03/20

Venue

Anaheim Convention Center

39th NEPCON JAPAN

Date

2025/01/22 – 01/24

Venue

Tokyo Big Sight

productronica India 2024

Date

2024/09/11 – 09/13

Venue

India Expo Centre, Greater Noida

SMTConnect 2024

Date

2024/06/11 – 06/13

Venue

Exhibition Centre Nuremberg

About Us

Saki is a leading manufacturer of automated electronic assembly inspection equipment. Saki provides quality inspection solutions that determine a product’s viability by capturing and analyzing detailed imagery of the printed circuit board and components, replacing manual visual inspection with a highly accurate automated process. With a focus on power semiconductors and electronic substrates, Saki’s equipment delivers premium quality assurance for the electronic modules that are essential to the manufacture of electrical products.

Global Network