【開発者インタビュー】NPI Award 2023を受賞した「New 3Diシリーズ」は10年後も最新の機能を搭載する進化型検査装置

近年、実装技術の急速な進化に伴って高速かつ高精度な品質検査のニーズがより高まっています。サキが2022年に開発した「New 3Diシリーズ」は高速・高精度なインライン3D-AOIとして評価され、Circuits Assembly Magazine の「検査装置(自動外観検査システム)」のカテゴリでNew Product Introduction (NPI) Award 2023 を受賞しました。そこで今回は、開発者に「New 3Diシリーズ」の誕生秘話を伺いました。

NPI Award2023の受賞おめでとうございます!

早速ですが「New 3Diシリーズ」の開発に至った経緯を教えてください。

Y ありがとうございます。

開発のきっかけは、業界内の技術革新の速度が上がっていると感じたことが大きいですね。半導体業界の動向を見ていると、2~3年後の生産品の予測は容易ですが、5~10年後のことを考えると、技術革新の加速度的成長によって、どのような製品が生産されているか予測が難しいのが現状です。そのような状況では、今までの3次元検査装置で太刀打ちするのは厳しいと感じました。そこで10年後、そしてその先も使える装置で、なおかつ最新のパフォーマンスを出し続ける装置を作りたかった。それが今回の「New 3Diシリーズ」になります。

開発スタート時、具体的にはどのようなニーズが高まると考えられていましたか?

Y 0201mmの部品検査の必要性が将来的に出てくる中で、一桁台の解像度はマストになると感じていました。一方で、“高分解能”だけでなく、 “スピード”もお客様にとって重要なキーファクターだと理解しています。ラインスキャン時代から「サキ製品=速い」というイメージを持たれているので、「スピードは譲れない!」という自負もあります。実際、開発前に、どのような製品がお客様に必要とされているのか、海外を含めた全ての拠点に対してヒアリングをかけました。その結果、“高分解能”も“スピード”もどちらも必要ということが分かりました。

そこで、部品の微細化や高密度実装に対するパフォーマンスを追求した「高分解能」光学ヘッドと、0402mm部品まで対応でき、大量生産やスピード重視の製品に対応した「高速型」光学ヘッドの二機種を開発することに決めました。

つまり「New 3Diシリーズ」の製品コンセプトは“高分解能とスピード”になるのでしょうか。

Y 実はその二つは機能的な特長であって、コンセプトは別のところにあります。最初にお話ししたように、10年後そしてその先も使える装置にすることを考えると、アップグレードしながら最新のパフォーマンスを保つというのが重要になってきます。

今回リリースした新製品は、使いながら選択肢を増やす“アップグレードコンセプト”が新しい付加価値として備わっています。装置のスペックをアップグレードし続けながら10年後でも使ってもらえる装置にしたい、という思いが込められています。

“アップグレードコンセプト”について詳しく教えてください。

Y 一つ具体例を挙げると、“カメラ”のアップグレードができるようになります。“カメラ”が検査性能に与えるインパクトは大きいため、まず取り組みました。一般的にカメラの新モデルのリリースサイクルは3年~5年ですよね。装置の稼働年数を加味して、アップグレードを2~3回程度実施するイメージで筐体を含むハードウェアの作り込みを行いました。筐体は剛性が高く15年以上耐えられる仕様にしています。それにより、カメラを最新モデルに取り換えながら使い続けることができます。

I 光学系のデザインも工夫し、アップグレードをより簡単に実施できるような構造にしています。また、カメラ以外の光学系も将来的にはアップグレードの対象にできるよう余地を残しています。

カメラ交換はたしかに需要がありそうですね。

K はい、アップグレードとは別の話になりますが、“カメラの解像度切り替え”はすでに現場で需要があるようです。実際に、お客様の「製品によって解像度を変更できると良い」というフィードバックから“オンサイト カメラ スイッチング”という発想に派生し、新装置に搭載することができました。

Y カメラの“アップグレードコンセプト”を言っておきながら、カメラ交換作業が難しければ元も子もないですからね。現在あるカメラも将来開発するカメラも、どちらも現場で簡単に交換でき、すぐに運用できないといけない。その作業をお客様が簡単にできないと意味がないと思っています。

I 今は、カメラのスイッチングは30分以内で実施可能です。お客様ご自身でできるキャリブレーションを含めても90分程度で終わりますね。

全て上手くいけばもっと早く終わると思いますが、一応90分を目安としています。お昼休み+少しの時間で全部終わるイメージですね。

他に“アップグレードコンセプト”のメリットは何かありますか。

K “検査データの作成”においてもお客様にメリットを感じていただけると思います。装置をお客様に評価をしてもらう時に、検査データを新しく作ることが大変で、装置の乗り換えができないという話をよく聞きます。そういったお客様も一度この装置を導入していただければ、装置も検査データも変えることなく、常に最新の検査能力を提供できます。サキのユーザー様にもこれからサキの装置を購入いただくお客様にもメリットの大きな装置になっていると思います。

Y 私はコストの面でメリットを感じていただけると思っています。今までは検査対象の変更で解像度切り替えが必要になった場合、装置を2台買わなければいけませんでした。それが装置1台+カメラ2台の購入で済むので、コストをかなり抑えられます。装置の廃棄コストも馬鹿にならないですよね。

たしかにそうですね。ただ、コストの面ではサキにうまみがないように見えるのですが、、

Y たしかに製品単価を考えると単純に売り上げは下がります。しかし、アップグレードコンセプトに共感してくださるお客様が増え受注が増えれば、スケールメリットを活かして利益率を上げられると考えています。また、工場の面積をとってしまう装置の組み立てが減ることでスペース効率を高められたり、装置完成までかかっていた時間や業務量の削減による製造コストの合理化は弊社にとって大きなメリットです。

なるほど。それは双方コストメリットを享受できる取り組みですね。

開発を進める上で苦労した点はありますか?

I 分解能とタクトと被写界深度の両立です。原理的に分解能と被写界深度はトレードオフの関係にあり、また一般的に分解能が向上すればタクトが下がる傾向があります。既存機に対しこれら全てをスペックアップする試みは大きな挑戦だったように思います。

その課題をどう解決したのですか?

I 基本的には最適化です。カメラ・レンズやその他検査ヘッドの性能を決定づける要素部品がお互いにロスなく性能を活かしきれるような構成を探りました。

ソフト開発でも課題はあったのでしょうか?

K はい、ソフト側での課題もありました。光学系の性能が上がると、ソフト側もそれに合わせて検査能力を向上しなければいけません。検査は「計測」の精度が大事ですから。今回高さ計測レンジを前モデルから5mm拡大して、高さ計測レンジを最大25mmとしていますが、最初は絶対精度が出せませんでした。また、高解像度化したことで処理するデータ量も増えるため、サイクルタイムの改善も必要になりました。

その課題をどう解決したのですか?

K 3D画像を構成する画像処理プロセスに新たなノイズ処理を開発して追加しました。その結果、ノイズは大幅に軽減されましたし、高さ計測レンジも25mmまで拡大され、絶対精度も実現できました。あとは、データ処理の面で、ハードウェアと検査アルゴリズムの改善を行うことで、サイクルタイムの最適化を行いました。サキは、高さマップ生成の画像処理や撮像からの一連の流れに関連したソフト処理をすべて自社開発しているため、このようなパフォーマンスアップや、最適化がしやすいと思います。今回の改善により、8umカメラでは高分解能ですが、4,500mm2/sec を達成し、15umカメラでは、7,000mm2/secを達成できました。

高さ計測の拡大は昨今は求められているのでしょうか?

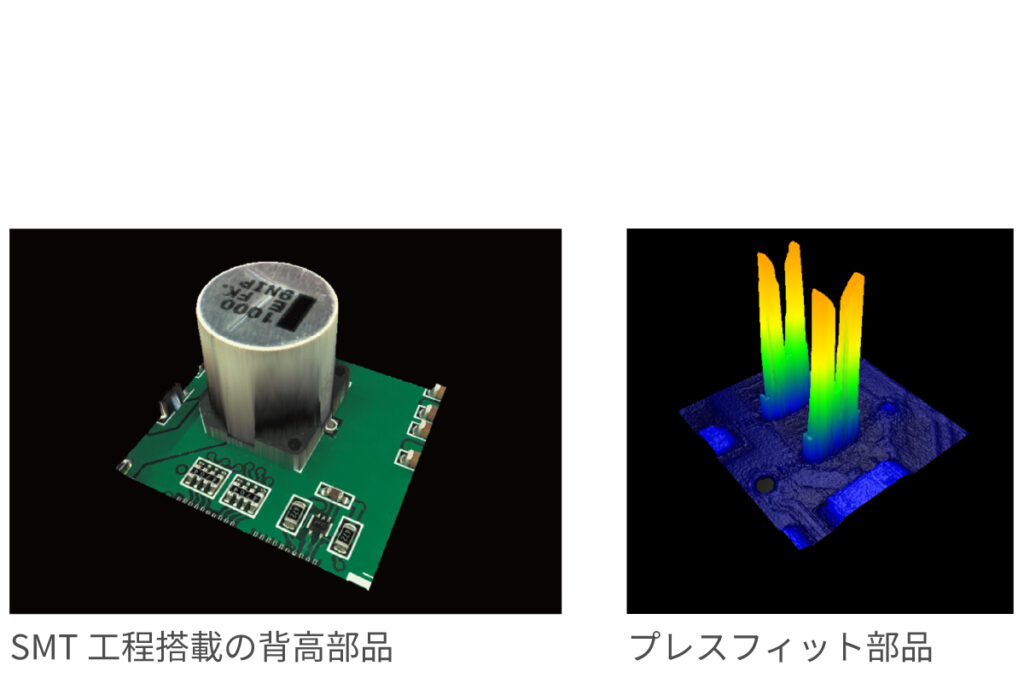

K はい、昨今、微細部品と高部品が混在するケースが増えています。サキは“高分解能”と“高さ”を両立した検査を実現するため、8umカメラとZ軸の組み合わせを提案しています。8umカメラのみでも高さ計測は最大25mmまで可能ですが、 Z軸と組み合わせると40mmまで高さ計測が広がり、高部品と微細部品のはんだ検査が同時にできます。高さ計測レンジの拡張により、連続的な自動基板面補正、後工程部品やプレスフィット部品の検査も可能となり、検査機の拡張性も高まります。このように新製品は、Z軸などのオプション機能とアップグレードコンセプトの組み合わせにより、お客様のニーズに柔軟に対応し、最適な検査を提供することができます。

少し趣向を変えて、開発者のマインドに関する質問をさせてください。

今回の新製品はとてもユニークな製品に仕上がっていますが、開発する上でアイデアはどこから湧いてくるのですか。

Y やはりお客様の声ですね。カスタマーサポート課や営業の皆さんと話すことが重要だと思っています。立ち話で「このような要望があるけどできる?」や「こうゆうところに困っているのだけど」という話をよく聞きます。それが後々、装置の開発項目について検討しているときに「あの時の要望に対してはこれができるな」とか、「もっとこうしたら良いのではないか」というアイデアが結構湧いてくることが多いです。それが最終的に新しい装置に組み込まれていくこともあるので、積極的にコミュニケーションをとるようにしています。

K 私もYさんに近いです。今回リリースした装置で言うと、技術営業担当者の意見をかなり多く取り入れています。「お客様の基板で検査が難しいケースがあった」などのインプットや最新のニーズを実際のデモ担当者からいただいています。海外も含めてそうですが、現場の声ってあるじゃないですか?それが第一に欲しい。一方で、埋もれていくお客様の声もあると認識しています。本当にお客様が困っていることを掘り起こすのが難しい場合もあるので、そこが今の課題だと思っています。

I 私はお二人とちょっとスタンスが異なるのですが、今ある制約事項からどのように最適化できるかをまず考えています。リソースに対して、最大限の効果を発揮したい。その次に「創造的な価値の創出」というのができれば良いと考えています。

今回のプロジェクトに関して言うと、最適化は十分できたと思います。「タクトを早く、高分解能化し、被写界深度を大きくして高さ計測範囲を拡大」に貢献できたと思います。もちろんお客様のニーズを満たすことの重要性も認識しつつ、自分たちのいる状況も認識しながらバランスよくプロジェクトを進めることも大事だと思っています。

最後に、今後の展望などがあれば教えてください。

Y シンプルにお客様のニーズに応えられるものを作っていきたいですね。

K ソフトについては、品質向上の観点から進めたい開発がいくつかあります。将来的な開発スピード向上のため、内部的な仕組みを改善していくことを目標にしていきたいです。

I 私は、やりたいことが沢山あるんです。ハードのワンタッチ取り付けとか、モジュール化とか、もっともっと改善できますし、検査能力の向上にもハードウェア側から関わっていきたいなと思います。

「New 3Diシリーズ」開発について詳しくお話をお伺いし、NPI Award2023受賞の理由が分かりました。

これからの検査装置には、検査の精度、スピードはもちろんのこと、技術の進歩に対応できる柔軟性・成長性が求められるではないでしょうか。サキは技術の進歩に対応し続けるため、アップグレードコンセプトというソリューションを生み出しました。そのアイデアの源となったのも現場の声、お客様の声からです。サキはお客様の課題と日々向き合うことで新しい価値を創造し続けます。

開発者のお三方、貴重なお時間をありがとうございました。