IGBT&パワーモジュール向け

3DX線自動検査装置

Power

Module AXI

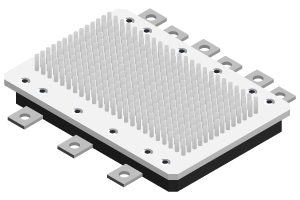

IGBTパワーモジュール検査に最適な3D-CT X線検査装置です。3層はんだ付けのボイドなど難易度の高い不良を確実に検出しながら、業界最速レベルの高速検査を実現します。X線検査で重要となる保守性とメンテナンス性にも優れています。

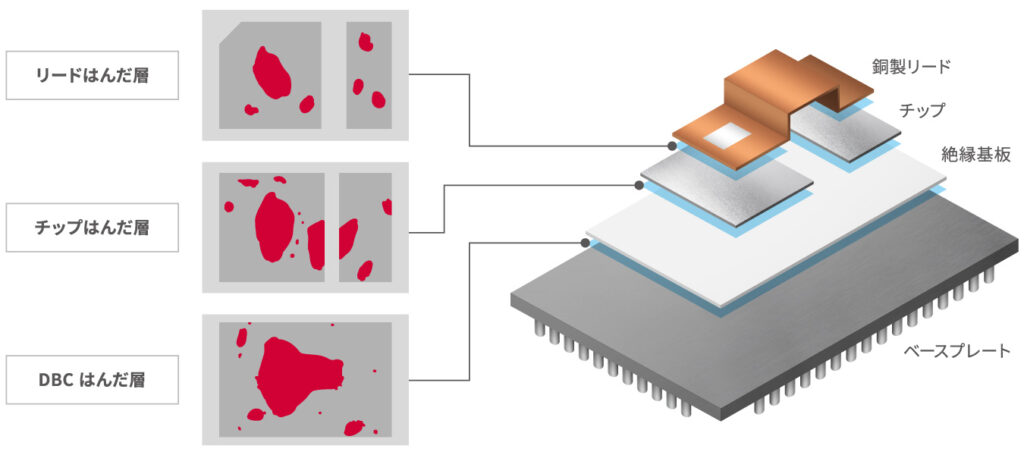

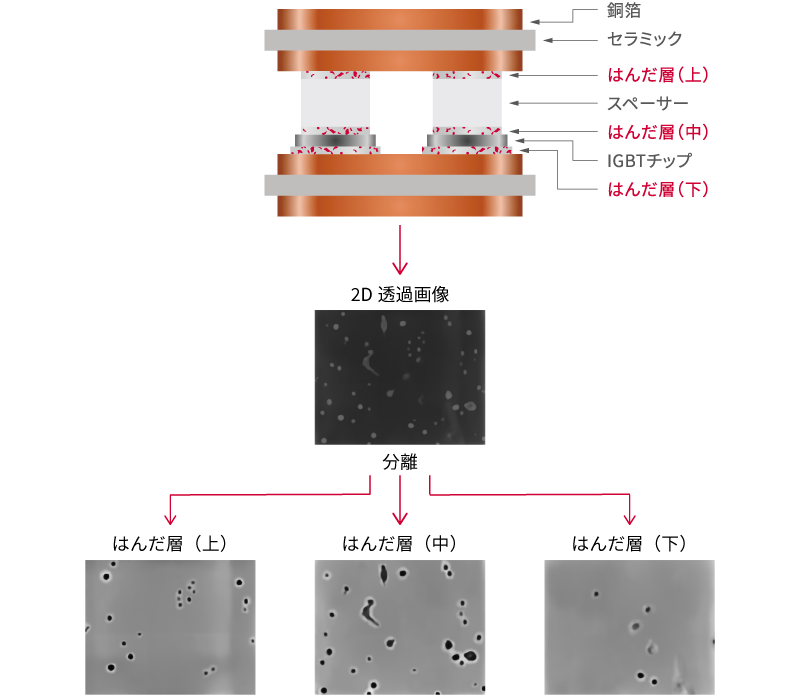

サキが検査できる多層はんだ構造をもつパワーモジュール

はんだ層の分離に適した独自プラナーCT技術

パワーモジュールは、真上からX線を当てる2D検査では、各はんだ層と放熱フィンやスペーサー等が重なってしまい、ボイドを測定することができません。

一方で、平面物体撮像に特化したサキの独自技術「プラナーCT」方式を使うと、各はんだ層を分離し、ボイドを正確に検出することができます。

IGBTパワーモジュールの断層イメージ

高精細な3D-CT X線検査を支えるのは、サキの得意とする高精度ハードウェア設計です。高剛性フレームと高精度リニアスケールによる正確な停止位置と位置決め精度により撮像の安定を図ります。さらに、ガントリの位置情報をリアルタイムで演算に反映することで、エッジのクリアな高精細画像の取得が可能です。

重厚・多層のIGBTパワーモジュール検査に対応

サキのIGBTパワーモジュール用X線検査装置は、高出力X線源により重く厚いパワーモジュールの検査に適しています。

放熱フィンなどのノイズの影響を受けることなく、3層はんだ付けのボイド不良を確実に検出します。

放熱フィンの影の除去

ボイド検出のノイズとなる放熱フィンの影を除去します。

サキ独自の画像処理技術は、はんだ層と放熱フィンを分離し、放熱フィンの影を除去することで、はんだ層に発生したボイドをより正確に検出します。

ノイズキャンセル適応前(左)と適応後(右)の比較画像

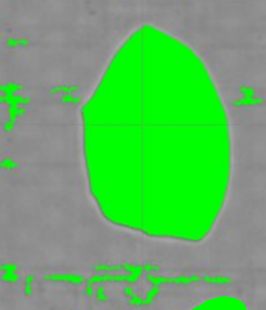

正確性の高いボイド検査

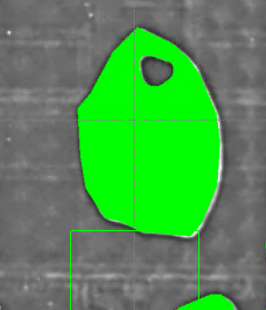

はんだ層のボイド面積を測ることで良否判定を行います。新ボイド検査アルゴリズムのノイズキャンセルフィルターは検査の難しい薄いボイドも正確に検出します。

適応前(左画像)は中央のボイド以外のアーチファクトも検出しているのに対し、適応後(右画像)は不良の形状がより正しく検出されているのが分かります。

ノイズキャンセル適応前(左)と適応後(右)の比較画像

※緑色が不良として認識されたエリア

薄型・軽量のDSCパワーモジュール検査に対応

昨今、DSC技術の進歩などにより薄型・軽量化されたパワーモジュールが増えています。

このような多層部品でも3Xi-M200はスペーサー等の層と複数のはんだ層部分を明確に分離しボイド不良を検出します。

DSCパワーモジュールの断面図

生産ラインを止めずにデバッグ可能

オフラインデバッグ機能により、稼働装置を止めることなく、不良、過剰判定画像を収集およびデバッグができ、ライブラリの変更箇所をリアルタイムに更新できます。過去の不良データも保存できるため、保存画像の再検査による検査ライブラリの品質保証にも貢献します。

広域撮像によるタクトタイムの削減

全て自社開発しているサキの最新技術により、スキャンスピードが64%向上※しました。

サキのインライン型X線検査装置3Xi-M110と同等の撮像スピードを実現しています。さらに大型で高感度のディテクタを採用することで、短時間で高品質な画像を取得可能です。

※当社比

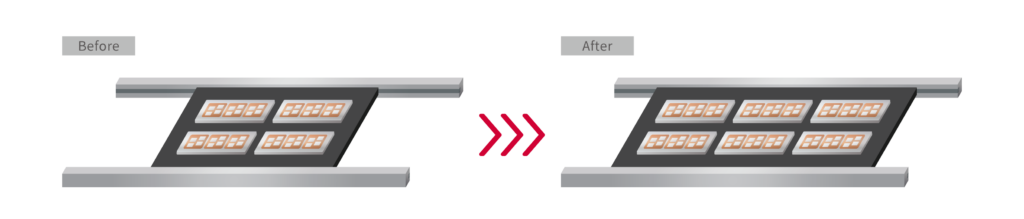

大型ジグ搬送可によるサイクルタイム削減

新コンベア設計により、最大460×600㎜の大型ジグまで搬送が可能になりました。ジグ搬送による多数取りの一括撮像、一括検査によって大幅にサイクルタイムを短縮します。

また、トレイセットにかかるオペレーターの作業も軽減します。

独自CT演算技術による撮像プロセスの最適化

独自のCT演算処理は撮像時間に対し、ほとんど遅延が生じません。 ソフト・ハードウェアの内製により一貫した撮像プロセスを最適化でき、高速サイクルタイムを実現します。

長寿命ハードウェア設計

量産環境に対して安定した精度を保ちながら高精度な検査をするには、耐久性の高いハードウェアが欠かせません。 サキのX線装置は独自の高剛性フレームにより、装置の長寿命化と高い繰り返し再現性を実現しています。パーツ交換のしやすい設計でもあるため、メンテナンス性にも優れます。また、サキの新ディテクタは鉛防護設計の見直しにより、センサの被ばく線量を大幅に削減します。

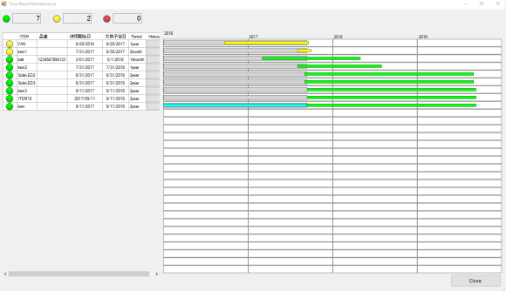

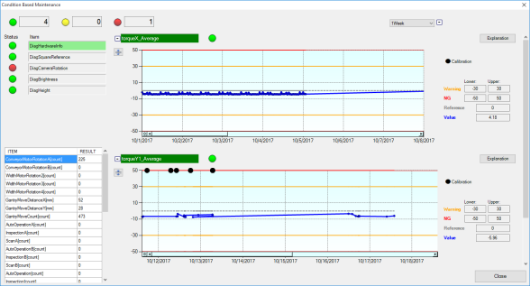

自己診断機能

高い生産性を維持するには、高精度検査の持続が重要です。

サキのX線検査装置は、定期的にX線源の劣化状況、画像の輝度ムラ、フレームの歪みなどを装置自身で診断します。そのため計画的にメンテナンスが実施でき、高精度を保つことができます。 また、突発的な装置ダウンを予防し、装置停止時間の減少、未故障部品の無駄な交換を防止&工数削減にもつながります。

時間計画保全

状態監視保全

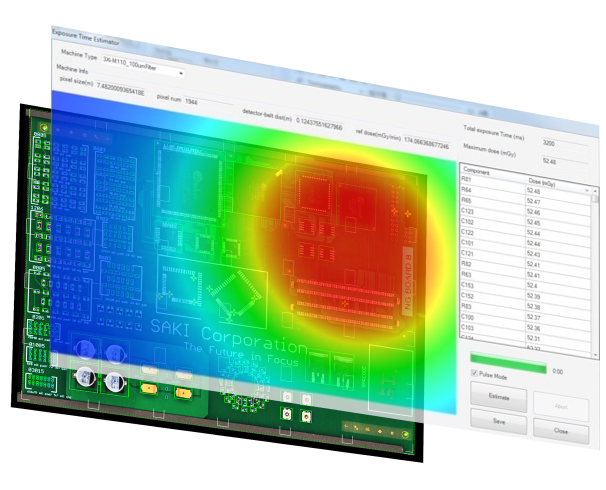

被ばく線量予測と削減

X線検査をする上で、被ばくによる部品故障のリスクを懸念される方も多いと思います。

サキのX線検査装置は被ばく線量シュミレーターを搭載しているため、部分ごとの被ばく線量を予測して撮像条件を最適化できます。また、撮像時のみX線を照射しており、照射量を最小限に抑えています。

被ばく線シュミレーター

製品仕様

3Xi-M200

仕様表

| モデル名 | 3Xi-M200 |

|---|---|

| 寸法 (W)×(D)×(H)mm | 1400x2176x1862 |

| 解像度 | 15μm-42μm |

| クリアランス | 上:68㎜/下:40㎜ |

| 電源 | 三相 200-240V+/-5%, 50/60Hz |

| X線源 | 180kV 密閉型X線源 |

| X線漏れ | 0.5μSv/h以下 |

| 対象基板サイズ (W)×(L)mm | 50 – 460 × 140 – 440 70 – 460 × 140 – 600* |

| 重量 | 約5,200kg |

*2回撮像オプション使用時の対象基板サイズです。

関連ソリューション

3D-CT AXI

3D-CT X線自動検査装置