インライン型 3DX線自動検査装置

3D-CT AXI

SMT工程、挿入部品工程、半導体検査工程に幅広く対応した高速・高精度な3D-CT X線検査装置です。はんだ不良を3D形状で捉える高い検査品質とインライン化を実現する業界最速レベルのスピードを誇ります。高精細モデル/高出力・高速モデルをラインナップに持ち、様々な検査要求に応えます。

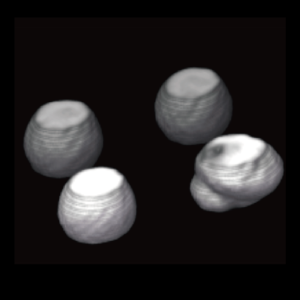

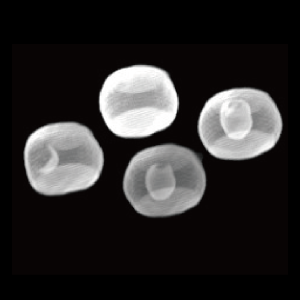

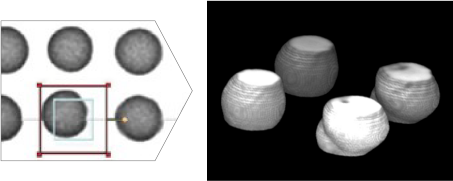

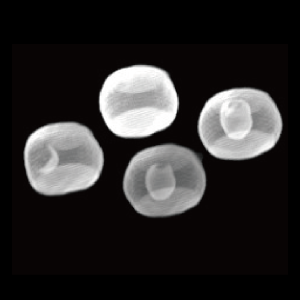

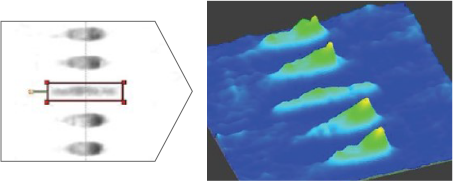

高精細画像取得による不良検出例

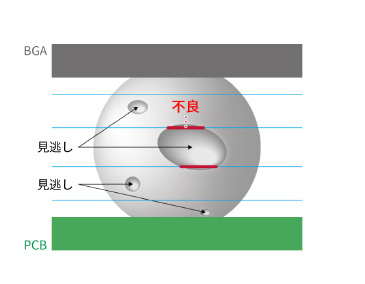

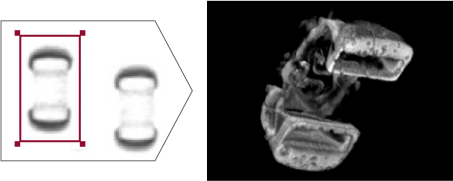

Head in Pillow

ボイド不良

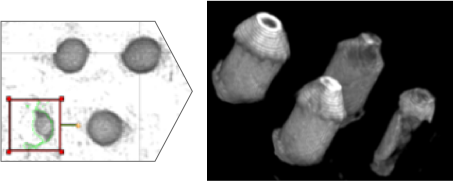

挿入端子部品

はんだ充填不良

インライン化を実現する業界最速レベルのスピード

大型ディテクタを新たに採用し、広域撮像によるFOV数の減少およびタクトタイムの削減を実現しました。また、独自の高速演算処理により、撮像と演算処理がほぼ同時に完了します。X線検査のインライン化で求められるサイクルタイムを満たします。

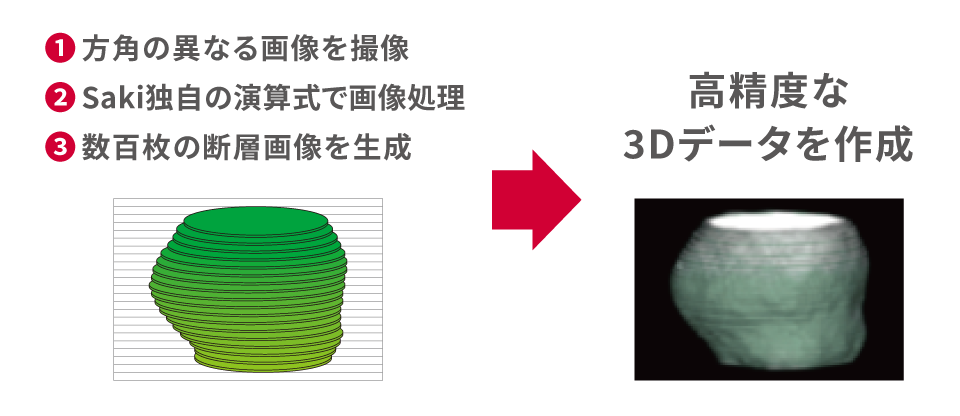

高精細な3D画像

平面物体撮像に特化した独自技術「プラナーCT」方式は、瞬時に数百枚の高精細な断層像を生成し、その断層像を繋ぎ合わせることで高精細な3Dデータを作成します。

高精細な3Dデータ作成を支えるのは、SAKIの得意とする高精度ハードウェア設計です。高剛性フレームと高精度リニアスケールによる正確な停止位置と位置決め精度により撮像の安定を図ります。さらに、ガントリの位置情報をリアルタイムで演算に反映することで、エッジのクリアな高精細立体画像の取得が可能です。

高精度補正技術

高精細3D画像の生成には高精度な補正技術も求められます。

サキの3D-AXIはパターンデータを利用し、XYZ方向に追従する自動基板反り補正機能と位置合わせの機能が備わっており、検査精度の向上と検査プログラム作成時の負担削減に貢献します。

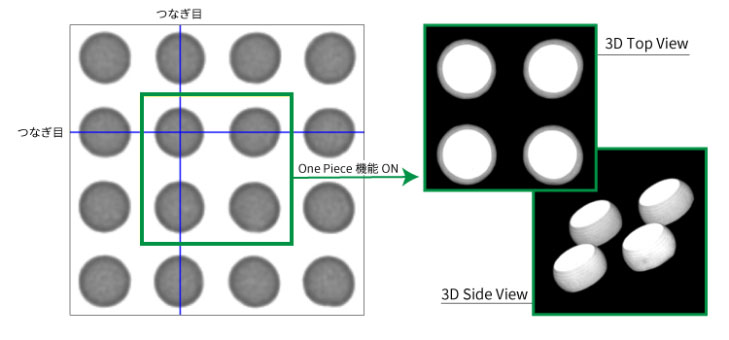

また、ピクセル毎にXYZ方向の補正をかけることで高精細な3Dデータが取得でき、FOV間でつなぎ合わせるOne Piece機能とあわせることで、複数 FOVにまたがるつなぎ目をXYZ方向に補正し、シームレス な3次元画像を構成しています。

One Piece機能

高精度な撮像、補正、演算処理を合わせることで、XYZ軸全情報に基づいた「密」な3Dデータの取得ができ、どの高さにある不良も見逃しません。IPC基準に準拠した検査も可能です。

一般的な検査方式

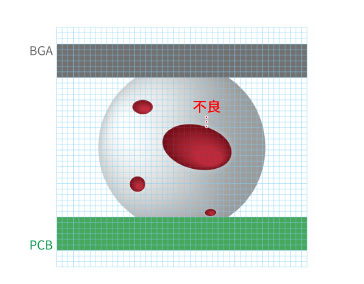

サキの検査方式

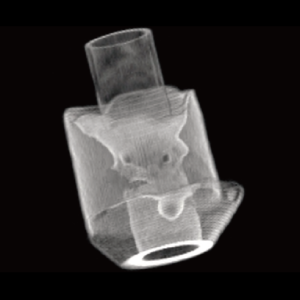

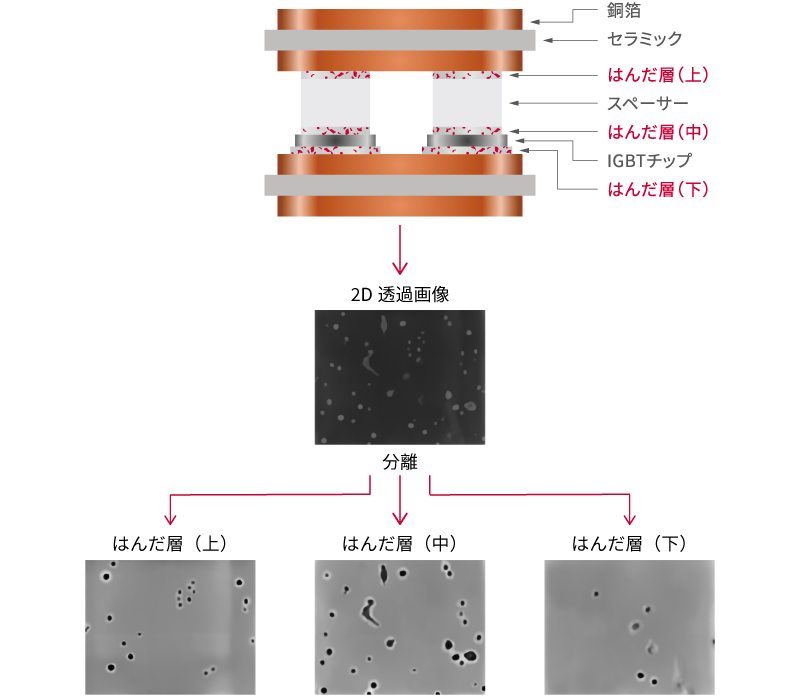

薄型のパワーモジュール検査に対応

最大出力130kVのX線チューブを選択すれば、薄型のパワーモジュール検査も可能になります。

DSCパワーモジュール、チップレット、アルミ冷却フィン付き素子、裏面にトランスがある基板など、検査対象範囲が広がります。

透過力向上だけでなく、明るさ向上によって露光時間を短縮し、撮像スピードの向上にも寄与します。(標準チューブ比:約40%短縮)

薄型・軽量のDSCパワーモジュール

DSCパワーモジュールのような多層部品でも3Xi-M110はスペーサー等の層と複数のはんだ層部分を明確に分離しボイド不良を検出します。

DSCパワーモジュールの断面図

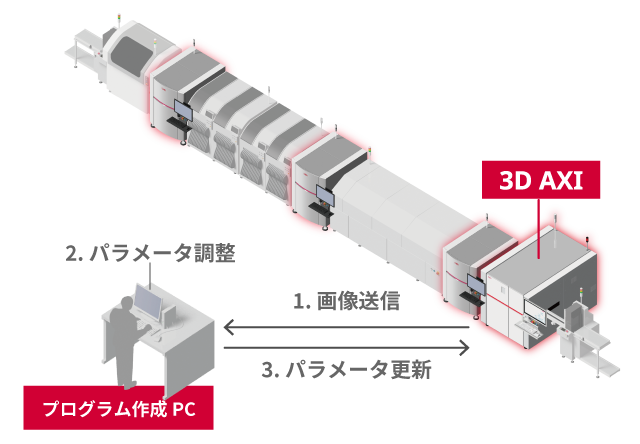

簡単プログラミング

従来のX線検査機では検査プログラムの作成が難しいという印象があります。サキのX線検査機はAOIのプログラム作成データを活用できます。さらに、設計データの利用やFOV毎の倍率設定などの自動撮像条件設定によって、プログラム作成時間が大幅に短縮されます。

また、複数 FOVにまたがる部品もFOV間をつなぎ合わせ1部品として3Dデータ保存できるため、ライブラリ管理が可能になり、管理工数を削減することができます。

生産ラインを止めずにデバッグ可能

オフラインデバック機能により、稼働装置を止めることなく、不良、過剰判定画像を収集およびデバッグができ、ライブラリの変更箇所をリアルタイムに更新できます。過去の不良データも保存できるため、再検査による検査ライブラリの品質保証にも貢献します。

AOIとの連携メリット

サキのX線検査機はAOIと共通のソフトウェアプラットフォームを搭載しているため、AOIと共通の操作性で簡単に運用が可能です。また、ラインでの一貫した品質管理を実現するため、検査結果をAOIとAXIで統合し、同一画面に部品ごとの結果を表示しています。

さらに、AOIから基板のID情報を共有することで、中間コンベアやバーコードリーダーを必要とせず、スペースと費用も削減できます。

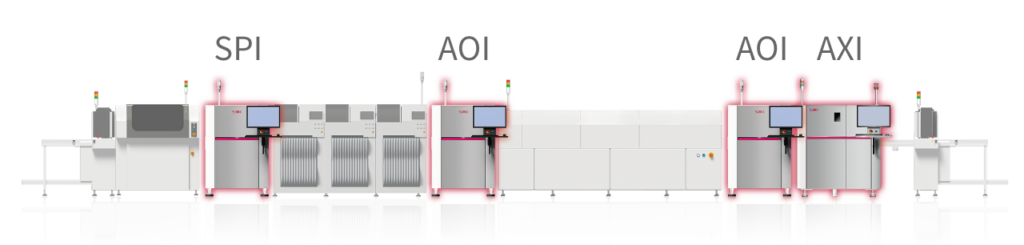

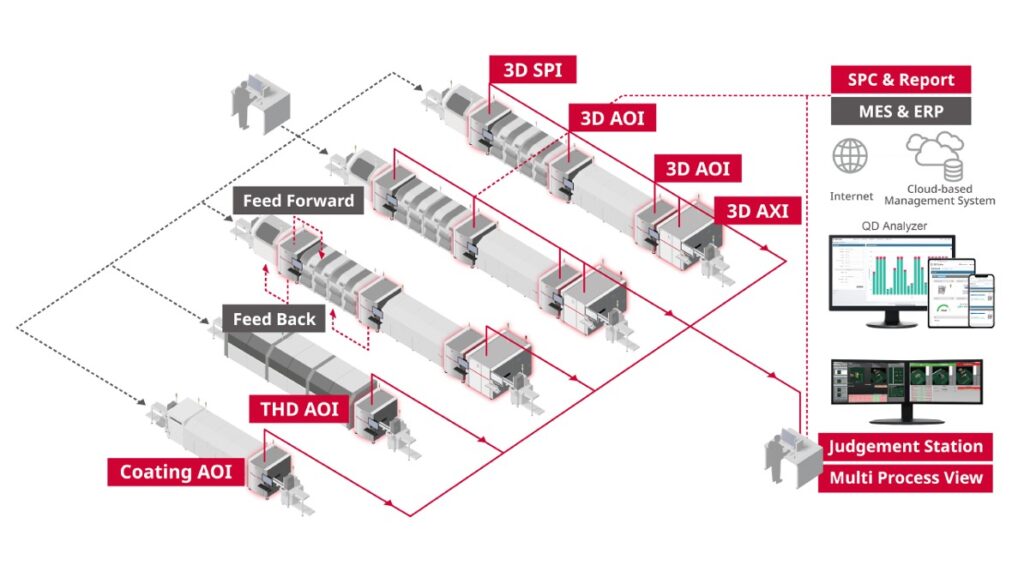

SMT工程に入るサキの検査装置ラインアップ

長寿命ハードウェア設計

インラインかつ長時間の量産環境に対して安定した精度を保ちながら高度な検査をするには、耐久性の高いハードウェアが欠かせません。サキのX線装置は独自の高剛性フレームにより、装置の長寿命化と高い繰り返し再現性を実現しています。

自己診断機能

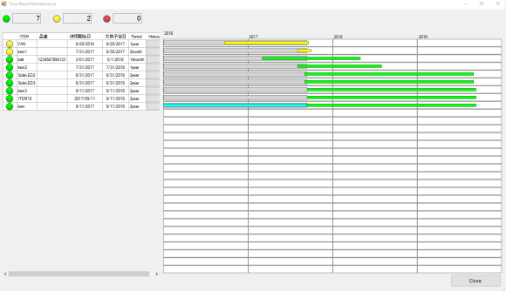

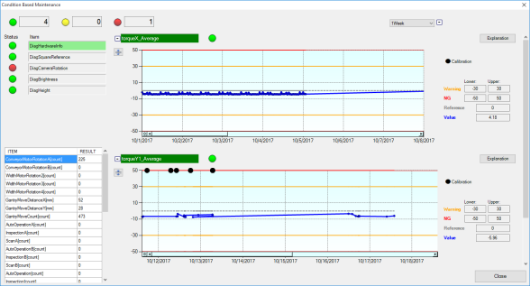

高い生産性を維持するには、高精度検査の持続が重要です。

サキのX線検査装置は、定期的にX線源の劣化状況、画像の輝度ムラ、フレームの歪みなどを装置自身で診断します。そのため計画的にメンテナンスが実施でき、高精度を保つことができます。 また、突発的な装置ダウンを予防し、装置停止時間の減少、未故障部品の無駄な交換を防止&工数削減にもつながります。

時間計画保全

状態監視保全

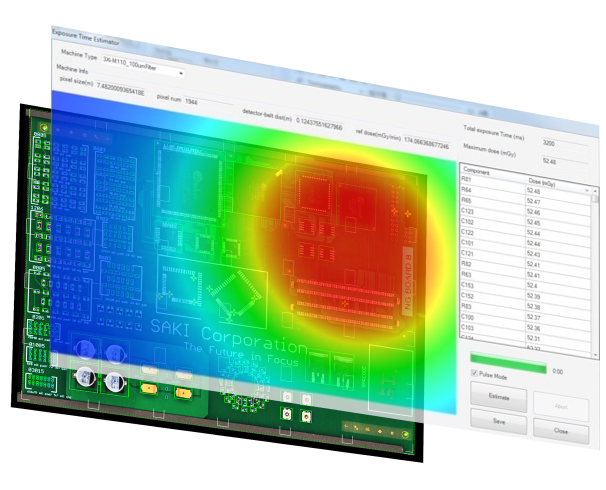

被ばく線量予測と削減

X線検査をする上で、被ばくによる部品故障のリスクを懸念される方も多いと思います。

サキのX線検査装置は被ばく線量シュミレーターを搭載しているため、部分ごとの被ばく線量を予測して撮像条件を最適化できます。また、撮像時のみX線を照射しており、照射量を最小限に抑えています。

被ばく線シュミレーター

各工程に最適な機能

SMT

- SMT工程での不良検出例

Backend

- 挿入部品工程での不良検出例

- サキのトータルラインアップソリューション

SMT工程での不良検出例

BGA Head in pillow

検出難度の高い不濡れ形状を明確に切り分けができ、はんだボールの体積比と形状を利用して検査を行います。

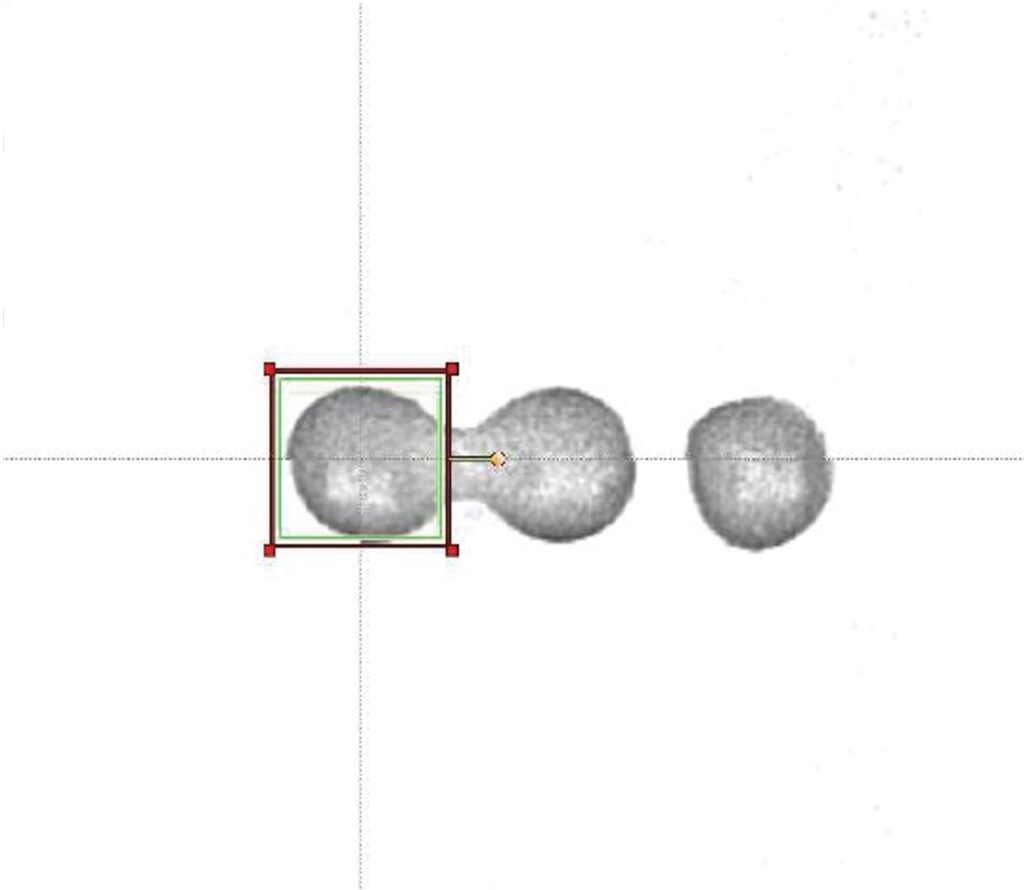

BGA ボイド不良

ボイド体積率、ボイド面積率の両方の自動検査によって、どれだけ小さいボイドも見逃しません。

IC部品 はんだ不良

IC部品のフィレットの位置、高さ、幅、角度、量の変化から良否を判定します。リード間をハンダが横切る場合に、ブリッジ不良として検出。不濡れリードのフィレット形状を可視化します。

チップ部品 はんだ不良

チップ部品のフィレットの位置、高さ、幅、角度、量の変化から良否を判定します。不濡れチップのフィレット形状を可視化します。

挿入部品工程での不良検出例

挿入部品 はんだ充填不足

スルーホール内部のはんだ充填率を測定し、一般的な断層画像面積検査では見逃していた不良も確実に検出します。IPC基準に準拠した検査が可能です。

挿入部品 ブリッジ不良

リード間をはんだが横切る場合にブリッジ不良として検出します。

サキのトータル ラインアップ ソリューション

サキの3D AOIは3D SPI、3D CT AXIと共通ソフトウェアプラットフォームを使用しています。

SPIによるはんだ印刷後検査から実装部品やはんだ検査まで一貫したオペレーションが可能です。

製品仕様

3Xi-M110

仕様表

| モデル名 | 3Xi-M110 | |

|---|---|---|

| X線源 | 110kV 30W 密閉型X線源 | 130kV 39W 密閉型X線源*1 |

| 寸法 (W)×(D)×(H)mm | 1380×2166×1500 | |

| 解像度 | 8μm-38μm | 12μm-40μm |

| クリアランス | 上:60mm/下:40mm | |

| 電源 | 三相交流200-240V ±5 %、50/60 Hz | |

| X線漏れ | 0.5μSv/h以下 | |

| 対象基板サイズ (W)×(L)mm | 50×120 – 360×330 50×120 – 360×510*2 | |

| 重量 | 約3,100kg | |

| モデル名 | 3Xi-M110 V3 |

|---|---|

| 寸法 (W)×(D)×(H)mm | 1380×2166×1500 |

| 解像度 | 8μm-38μm |

| クリアランス | 上:60mm/下:40mm |

| 電源 | 三相交流200-240V ±5 %、50/60 Hz |

| X線源 | 110kV 30W 密閉型X線源 |

| X線漏れ | 0.5μSv/h以下 |

| 対象基板サイズ (W)×(L)mm | 50×120 – 360×330 50×120 – 360×510 * |

| 重量 | 約3,100kg |

| モデル名 | 3Xi-M110 V4 |

|---|---|

| 寸法 (W)×(D)×(H)mm | 1380×2166×1500 |

| 解像度 | 8μm-38μm |

| クリアランス | 上:60mm/下:40mm |

| 電源 | 三相交流200-240V ±5 %、50/60 Hz |

| X線源 | 110kV 30W 密閉型X線源 |

| X線漏れ | 0.5μSv/h以下 |

| 対象基板サイズ (W)×(L)mm | 50×120 – 360×330 50×120 – 360×510 * |

| 重量 | 約3,100kg |

*1 高出力X線チューブ(130kV)はオプションになります。

*2 2回撮像オプション使用時の対象基板サイズです。

事例

Marquardt社様事例

導入装置:3D-AOI, 3D-CT AXI, QD Analyzer

関連ソリューション

3D-SPI

3D はんだ印刷自動検査装置

3D-AOI

3D 自動外観検査装置

Power Module-AXI

IGBT&パワーモジュール

X線自動検査装置