3D 自動外観検査装置

3D-AOI

速く、高く、鮮明に。

SMT工程、挿入部品工程に対応し、高密度実装基板、極小部品と背高部品の混載基板などの複雑な検査対象の品質要求に応えます。生産環境や生産品に合わせてカメラ解像度や照明の変更など、柔軟にカスタマイズできます。

様々な基板検査を1台の検査機で対応可能にするアップグレード機能オプション

オプション機能によって装置をアップグレードすることで、常に最新の性能を保ちながら、

1台であらゆる検査に対応することができます。

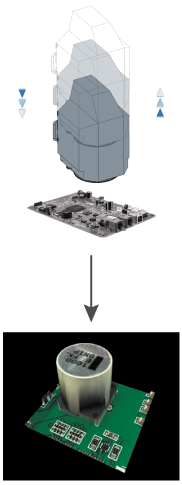

ドーム照明

サイドカメラ

Z軸

UV照明*を選択することでコンフォーマルコーティング検査が可能

基板全体のコーティング剤の塗布の有/無を検査します。同時に異物検査も可能です。

*工場出荷時オプション

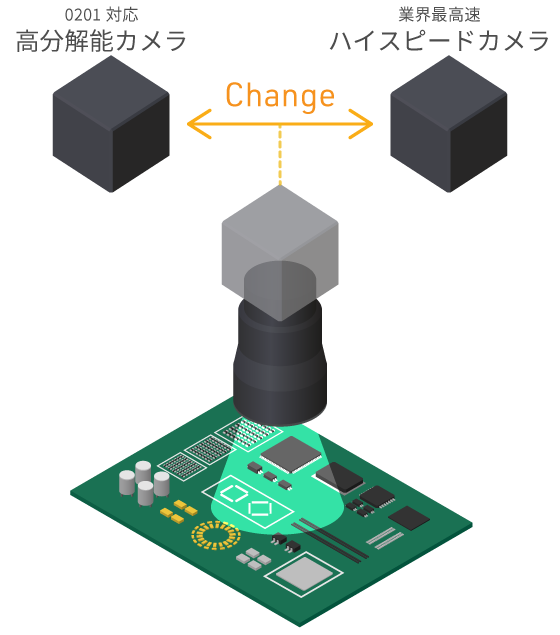

カメラ解像度のオンサイト切り替え

検査対象と生産要求に合わせて、解像度・スピードの切り替えができます。

オンサイトでキャリブレーションを含めて90分以内に切り替えを完了できます。

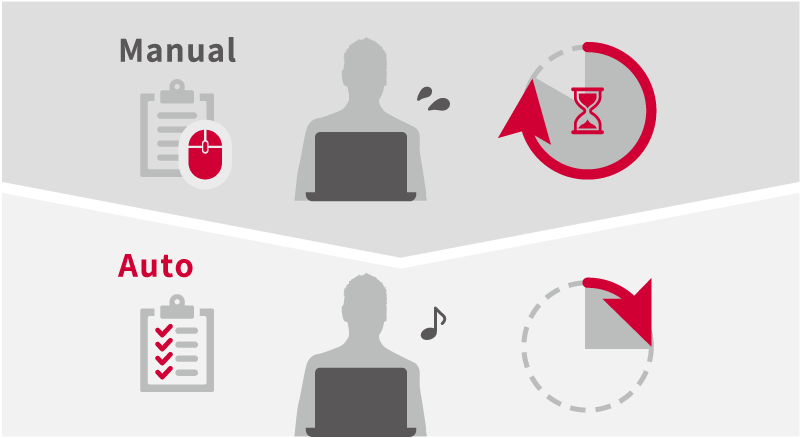

Easy Programming 機能

検査プログラム作成作業の簡易化と自動化により、作業時間を大幅に短縮しプログラマーの作業負担を低減します。

ウィザード内で検査データ作成作業を行うことにより、プログラム作成ミスを防止します。

One Programming 機能

SPI / Pre AOI / Post AOI / AXIの検査プログラムのデータが共通化され、プログラム作成における重複作業をなくします。

ライン立ち上げ時にかかる時間がおよそ1/3まで短縮されます。

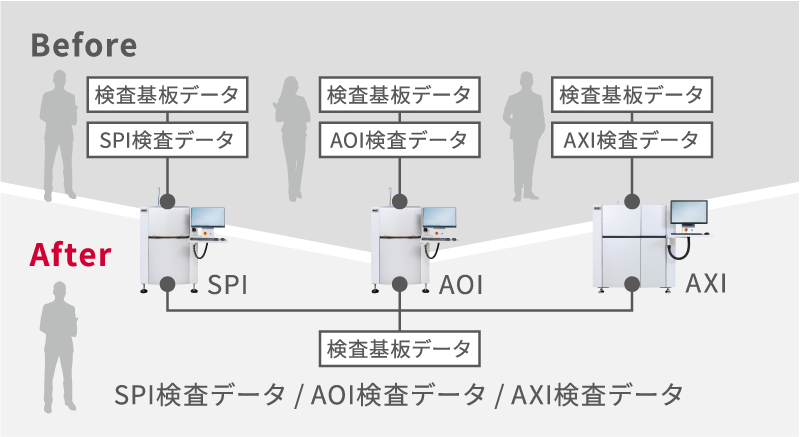

サキ装置連携 – Saki Link

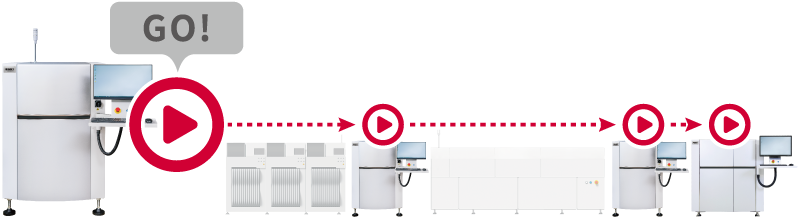

One Operation機能

1台で全装置を動かす!

ライン先頭装置で他の全装置の検査プログラムを読み込むことで、自動で全装置の運転を開始/停止します。

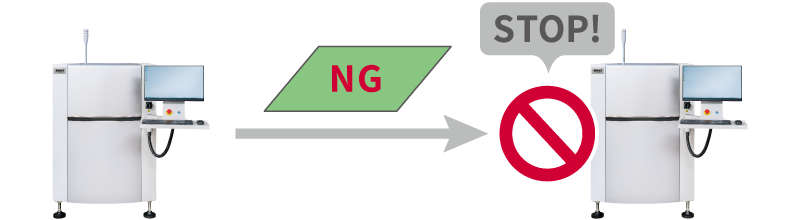

Process Check機能

NG基板の後工程流出を防止します。

前段装置の検査結果がNGの場合は運転エラーにすることで、NG基板の後工程流出を防止し生産効率を高めます。

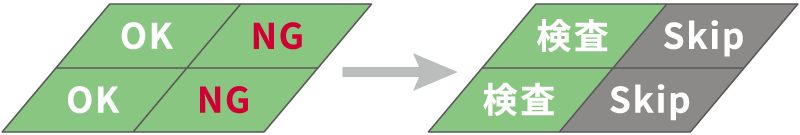

NGボードスキップ機能

X線装置の検査時間を短縮します。

AOIの検査結果を共有し、X線検査装置でバッドマーク基板の撮像、検査をスキップし無駄を省きます。

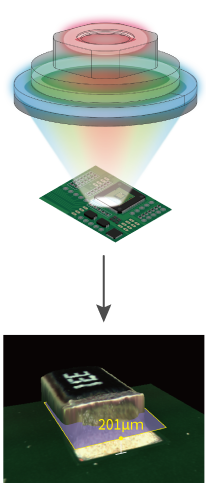

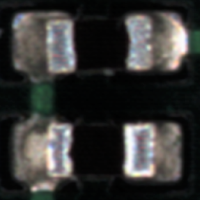

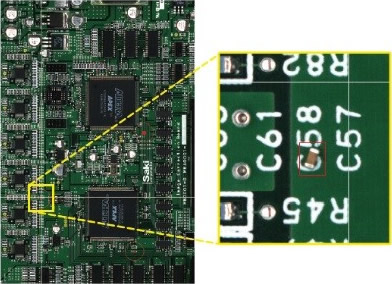

極小部品や高密度実装基板も鮮明に見える高精細画像

0402mm/0201mm部品だけでなく、狭ピッチ/狭パッド部品の検査にも対応しています。

弊社新カメラAOI画像

※0402㎜部品を3Di-LS3 8umで撮像

一般的なAOI画像

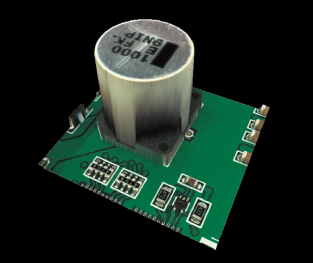

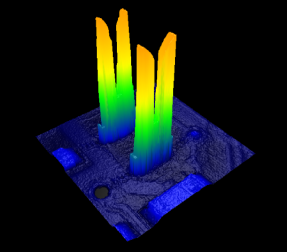

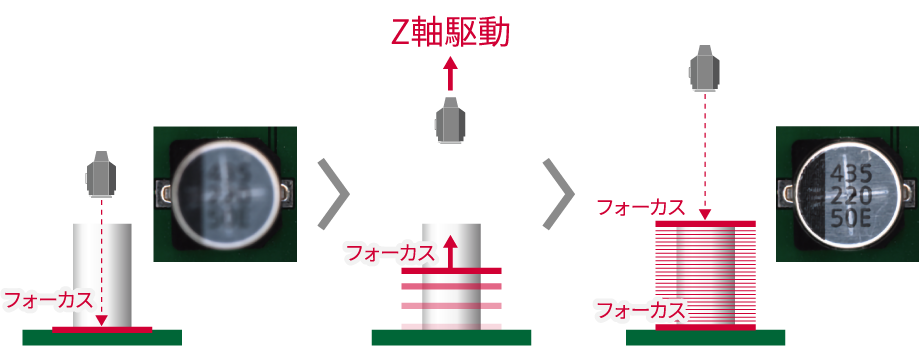

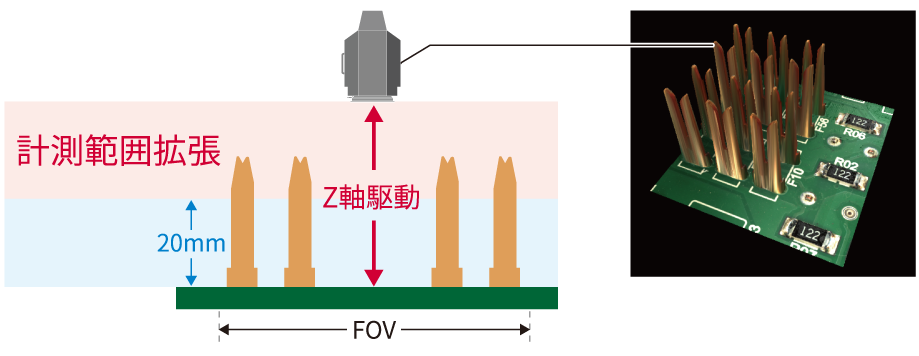

難易度の高い「高解像度×高さ計測範囲の拡大」を実現

高さ計測範囲を拡張しながら高解像度を維持しているため、極小部品検査と背高部品検査の両立が可能です。高さ計測範囲は解像度8um・15umカメラ単体で最大25mm、Z軸オプションとの組み合わせで最大40mmまで拡張します。

SMT工程搭載背高部品

プレスフィット部品

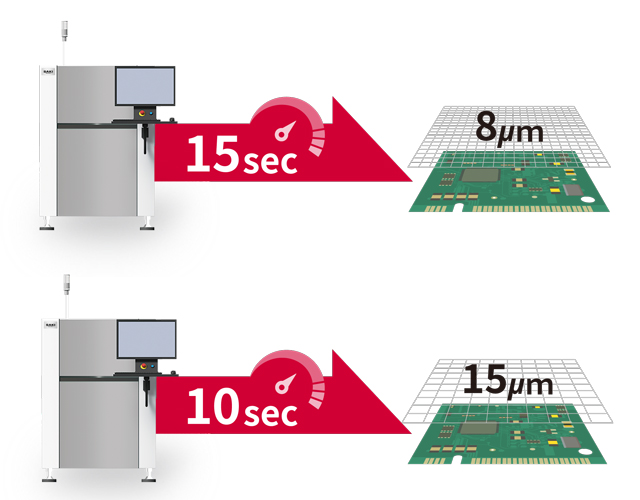

解像度8umと15umカメラ搭載のAOIで業界最速レベルのサイクルタイムを実現

8umカメラでは4,500mm²/sec 、15umカメラでは7,000mm²/secを達成。

15umカメラは0402mm部品まで対応でき、大量生産製品やスピード重視の製品に適しています。

※弊社サンプル基板A5サイズ(150×214mm)撮像と検査時間の合計

※検査状況により検査時間が異なる場合があります。

高速画像データ処理プロセス

撮像と画像データ処理、検査が並行して行われるため、待機時間がほとんど発生しません。

ソフトウェア開発の内製により、ハードウェアパーツ間の動作連携、処理を最適化しています。

各工程に最適な機能

SMT

- 実装機とのM2M連携

- サキのトータルソリューション

Backend

- 挿入部品検査ソリューション

- 裏面はんだ検査ソリューション

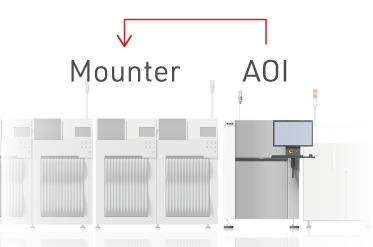

実装機とのM2M連携

サキのAOIはすべての主要実装機メーカーとのM2M連携が可能です。

AOIから実装機へ実装位置のフィードバックを行い、製品の品質保証を強化します。

(※工場出荷オプション)

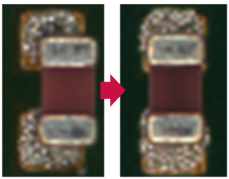

AOIから実装機へのフィードバック機能

実装位置補正

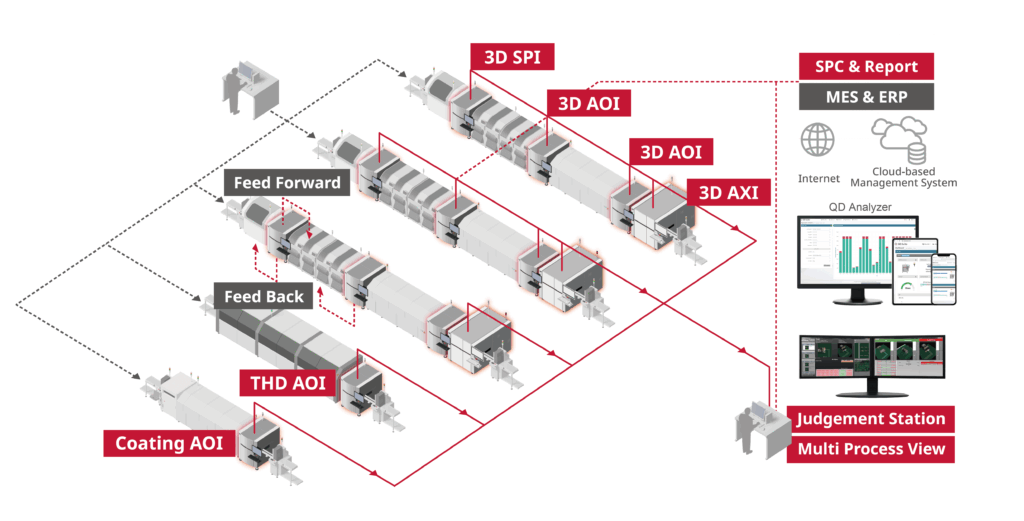

サキのトータル ラインアップ ソリューション

サキの3D AOIは3D SPI、3D CT AXIと共通プラットフォームを使用しています。

SPIによるはんだ印刷後検査から実装部品検査まで一貫したオペレーションが可能です。

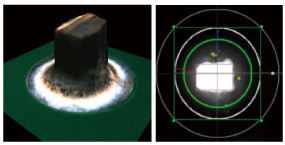

挿入部品検査ソリューション

背高部品の文字と極性検査、基板面のはんだと背高部品の高さ同時計測など、高さのある挿入部品に適した検査ソリューションを充実させています。

※Z軸オプション使用時

背高部品の文字と極性検査

はんだ面と背高部品の同時高さ計測

裏面はんだ検査ソリューション

フロー、ディップ、セレクティブはんだ付け、全てに対応し、はんだ検査を自動化します。

目視検査よりも安定した品質を保証し、挿入部品はんだ検査工程の自動化と省人化に貢献します。

THTはんだ検査専用アルゴリズム

3次元情報を使用し、ピンの高さ、はんだフィレットの高さ、ブリッジ検査など、ひとつのアルゴリズムで必要な検査項目を全てカバーします。

落下物や余剰部品を見逃さない基板全面余剰部品検査(ECD)

10枚程度のOK画像の統計サンプルデータを生成することで、基板内の予期しない余剰部品、はんだボール、ゴミなどの不良を自動検出します。

ECD NG画像

製品仕様

3Di-LS3EX

(Lサイズ・モニターアーム型)

3Di-LS3EX

(Lサイズ・モニター内蔵型)

仕様表

| 筺体サイズ | M | L | XL |

|---|---|---|---|

| モデル名 | 3Di-MS3EX | 3Di-LS3EX | 3Di-ZS3EX |

| 寸法 (W)×(D)×(H)mm | 850×1480×1500 | 1040×1480×1500 | 1840×1480×1520 |

| 解像度 | 8μm、15μm | 8μm、15μm | 15μm*1 |

| クリアランス | 上:40mm/下:60mm*2 | ||

| 電源 | 単相〜200-240V+/-10%, 50/60Hz | ||

| 対象基板サイズ (W)×(L)mm | 50×60〜330×330 | 50×60〜510×510*3 | 50×100〜686×1016*4 |

| 重量 | 850kg | 900kg | 980kg |

| 筺体サイズ | M |

|---|---|

| モデル名 | 3Di-MS3EX |

| 寸法 (W)×(D)×(H)mm | 850×1480×1500 |

| 解像度 | 8μm、15μm |

| クリアランス | 上:40mm/下:60mm*2 |

| 電源 | 単相〜200-240V+/-10%, 50/60Hz |

| 対象基板サイズ (W)×(L)mm | 50×60〜330×330 |

| 重量 | 850kg |

| 筺体サイズ | L |

|---|---|

| モデル名 | 3Di-LS3EX |

| 寸法 (W)×(D)×(H)mm | 1040×1480×1500 |

| 解像度 | 8μm、15μm |

| クリアランス | 上:40mm/下:60mm*2 |

| 電源 | 単相〜200-240V+/-10%, 50/60Hz |

| 対象基板サイズ (W)×(L)mm | 50×60〜510×510*3 |

| 重量 | 900kg |

| 筺体サイズ | XL |

|---|---|

| モデル名 | 3Di-ZS3EX |

| 寸法 (W)×(D)×(H)mm | 1840×1480×1520 |

| 解像度 | 15μm*1 |

| クリアランス | 上:40mm/下:60mm*2 |

| 電源 | 単相〜200-240V+/-10%, 50/60Hz |

| 対象基板サイズ (W)×(L)mm | 50×100〜686×1016*4 |

| 重量 | 980kg |

*1 Z軸搭載時の撮像スピード。XLサイズはZ軸を標準搭載しています。

*2 デュアルレーンの場合は、クリアランス下50mmになります。

*3 デュアルレーンの場合は、 50×60〜320×510

*4 オプションで60インチ(686×1524)まで対応可能です。

事例

アルプスアルパイン株式会社様事例

導入装置:3D-SPI, 3D-AOI, AIソリューション

Marquardt社様事例

導入装置:3D-AOI, 3D-CT AXI, QD Analyzer

TQ-Group様事例

導入装置:3D-SPI, 3D-AOI, QD-Analyzer

Rohde & Schwarz様事例

導入装置:3D-SPI, 3D-AOI, QD-Analyzer

Smart Modular Technologies社様事例

導入装置:3D-SPI, 3D-AOI

関連ソリューション

3D-SPI

3D はんだ印刷自動検査装置

3D-CT AXI

3D-CT X線自動検査装置